Cảm giác khó chịu tột cùng khi bạn đã dành thời gian chuẩn bị mô hình 3D, khởi động máy in, chỉ để rồi nhận ra vài lớp in đầu tiên bị võng, chảy xệ hoặc trông rất lộn xộn. Tình trạng chảy xệ ở các lớp đầu là một trong những vấn đề in 3D phổ biến mà những người đam mê, đặc biệt là người mới bắt đầu, thường xuyên gặp phải. Hiện tượng này xảy ra khi filament (sợi nhựa) bị chùng xuống ở những khu vực không có giá đỡ, chủ yếu do trọng lực và quá trình làm mát không đủ khiến vật liệu đông đặc chậm. Nguyên nhân chính thường bắt nguồn từ các vấn đề với lớp in đầu tiên. Tuy nhiên, giống như bất kỳ sự cố in 3D nào khác, lỗi này hoàn toàn có thể khắc phục được. Trong bài viết này, chúng ta sẽ đi sâu vào các nguyên nhân và các bước cần thiết để giải quyết triệt để tình trạng in 3D bị chảy xệ, giúp bạn tạo ra những bản in chất lượng cao hơn.

1. Làm mát không đủ – Kẻ thù thầm lặng của bản in 3D

Trọng lực kéo biến dạng khi vật liệu chưa kịp cứng

Làm mát đóng vai trò cực kỳ quan trọng trong việc quyết định chất lượng của các lớp in đầu tiên, đặc biệt nếu thiết kế của bạn bao gồm các cầu nối (bridges) hoặc các bộ phận nhô ra (overhanging parts) nhẹ. Filament cần phải đông đặc nhanh chóng để duy trì hình dạng ban đầu, đặc biệt là ở những lớp đầu tiên. Nếu vật liệu giữ nhiệt quá lâu, nó sẽ trở nên quá mềm, nhất là đối với các cầu nối hoặc các khoảng không gian không có giá đỡ bên dưới.

Khi không có đủ hệ thống làm mát, trọng lực sẽ khiến các phần này bị chùng xuống trước khi chúng kịp cứng lại, dẫn đến tình trạng chảy xệ. Ngay cả trên các bề mặt phẳng, việc làm mát không đầy đủ cũng có thể khiến filament bị biến dạng, làm sai lệch cấu trúc thiết kế. Để khắc phục điều này, hãy đảm bảo quạt làm mát đang hoạt động; đôi khi nó có thể bị tắt mặc định trong phần mềm slicer cho một vài lớp đầu tiên. Ngoài ra, đối với filament PLA, quạt làm mát nên chạy ở tốc độ tối đa (100%) ngay sau khi lớp đầu tiên hoàn thành. Tuy nhiên, các vật liệu khác như PETG hoặc ABS thường yêu cầu tốc độ làm mát chậm hơn. Bạn sẽ cần thử nghiệm để tìm ra giá trị tối ưu.

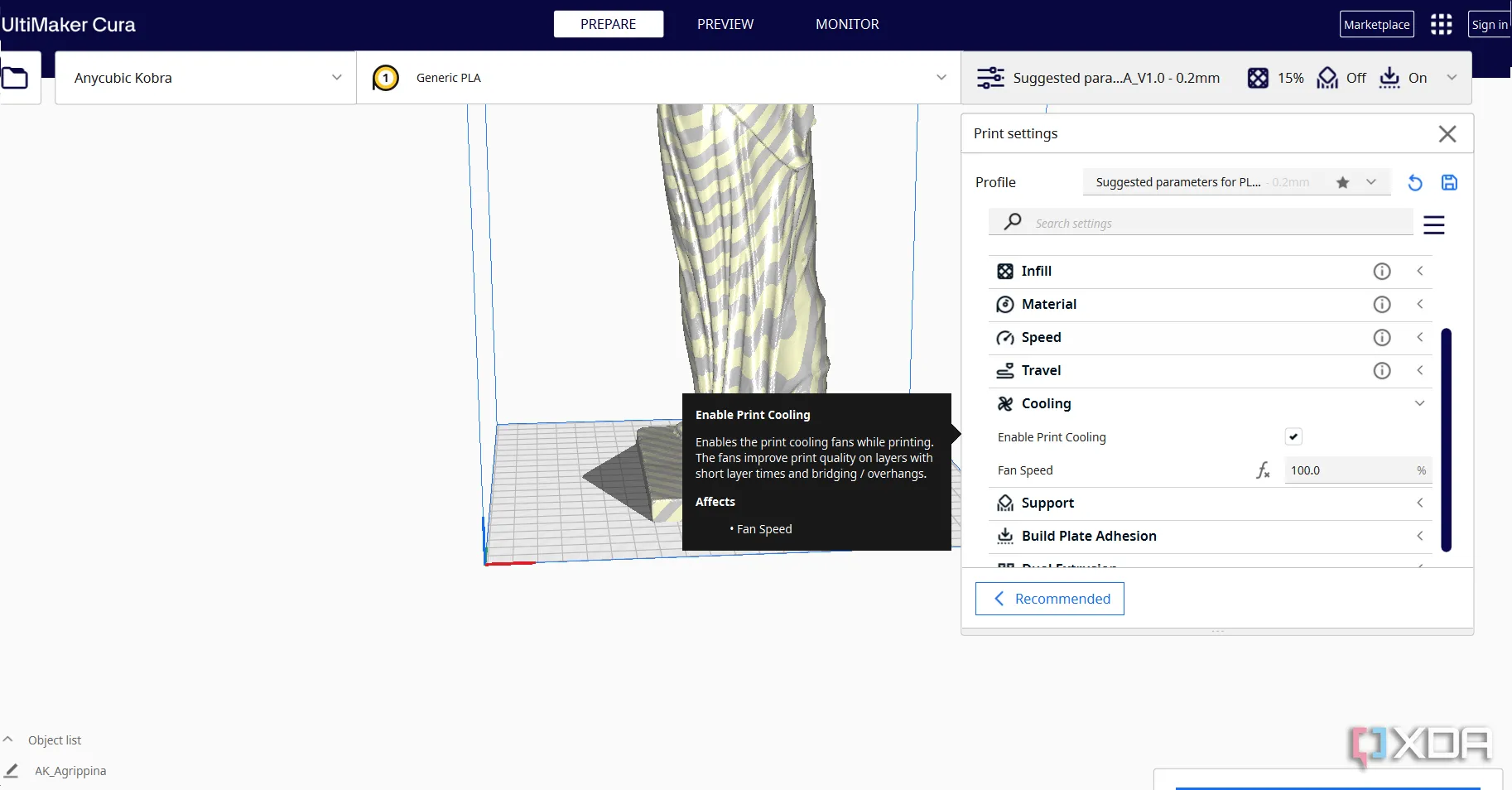

Tùy chọn bật làm mát khi in trong phần mềm slicer 3D

Tùy chọn bật làm mát khi in trong phần mềm slicer 3D

2. Tốc độ in 3D quá cao – Đánh đổi thời gian lấy chất lượng

Filament không đủ thời gian để nguội và đông cứng hoàn toàn

Mặc dù tốc độ in nhanh hơn có thể rút ngắn thời gian in, nhưng nó thường ảnh hưởng đến độ bám dính của các lớp, dẫn đến các vấn đề về chảy xệ. Giảm tốc độ in có thể giúp khắc phục tình trạng chảy xệ trong bản in 3D. Điều này là do filament có đủ thời gian để tan chảy đúng cách và liên kết hiệu quả hơn với lớp trước đó. Tốc độ chậm hơn cũng giúp các lớp nguội đều hơn, giảm khả năng cong vênh và tách lớp.

Bạn có thể bắt đầu với tốc độ mặc định và điều chỉnh dần dần cho đến khi tìm được điểm cân bằng phù hợp. Nếu tình trạng tách lớp vẫn tiếp diễn dù đã điều chỉnh, hãy cân nhắc chuyển sang đầu phun (nozzle) có đường kính lớn hơn. Một đầu phun rộng hơn sẽ đặt ra các đường in dày hơn, tạo ra diện tích bề mặt lớn hơn để lớp tiếp theo bám vào, cải thiện đáng kể độ bám dính tổng thể giữa các lớp.

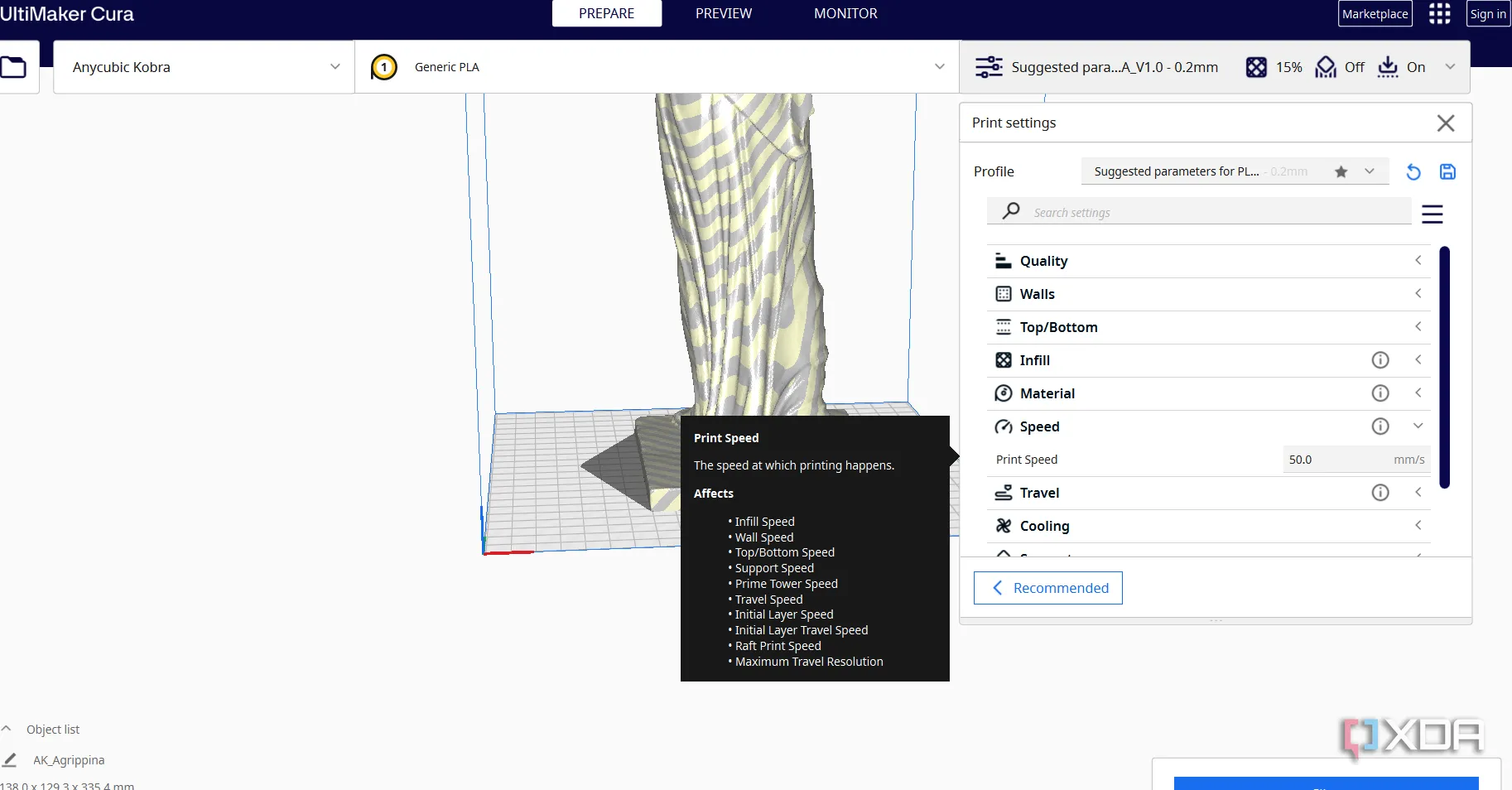

Cài đặt tốc độ in 3D trong giao diện phần mềm slicer

Cài đặt tốc độ in 3D trong giao diện phần mềm slicer

3. Nhiệt độ in 3D quá cao – Filament lỏng lẻo và dễ chảy

Nhiệt độ cao làm filament hóa lỏng, dễ bị rò rỉ và biến dạng

Nhiệt độ in 3D quá cao có thể khiến filament ở trạng thái nóng chảy quá lâu, gây khó khăn trong việc giữ hình dạng, đặc biệt là ở các khoảng trống hoặc các phần không có giá đỡ. Khi vật liệu vẫn mềm trong một thời gian dài, trọng lực sẽ kéo nó xuống trước khi kịp đông đặc, gây ra hiện tượng chảy xệ. Ngoài ra, nhiệt độ cao còn làm filament tan chảy quá mức, khiến nó chảy lỏng và rò rỉ vào những khu vực không mong muốn.

Để giải quyết vấn đề này, hãy bắt đầu bằng cách điều chỉnh nhiệt độ đầu phun trong phạm vi khuyến nghị cho loại filament của bạn. Hầu hết các vật liệu đều có một khoảng nhiệt độ tối ưu, và việc giữ nhiệt độ ở mức thấp hơn trong khoảng đó có thể giúp ngăn ngừa chảy xệ hiệu quả.

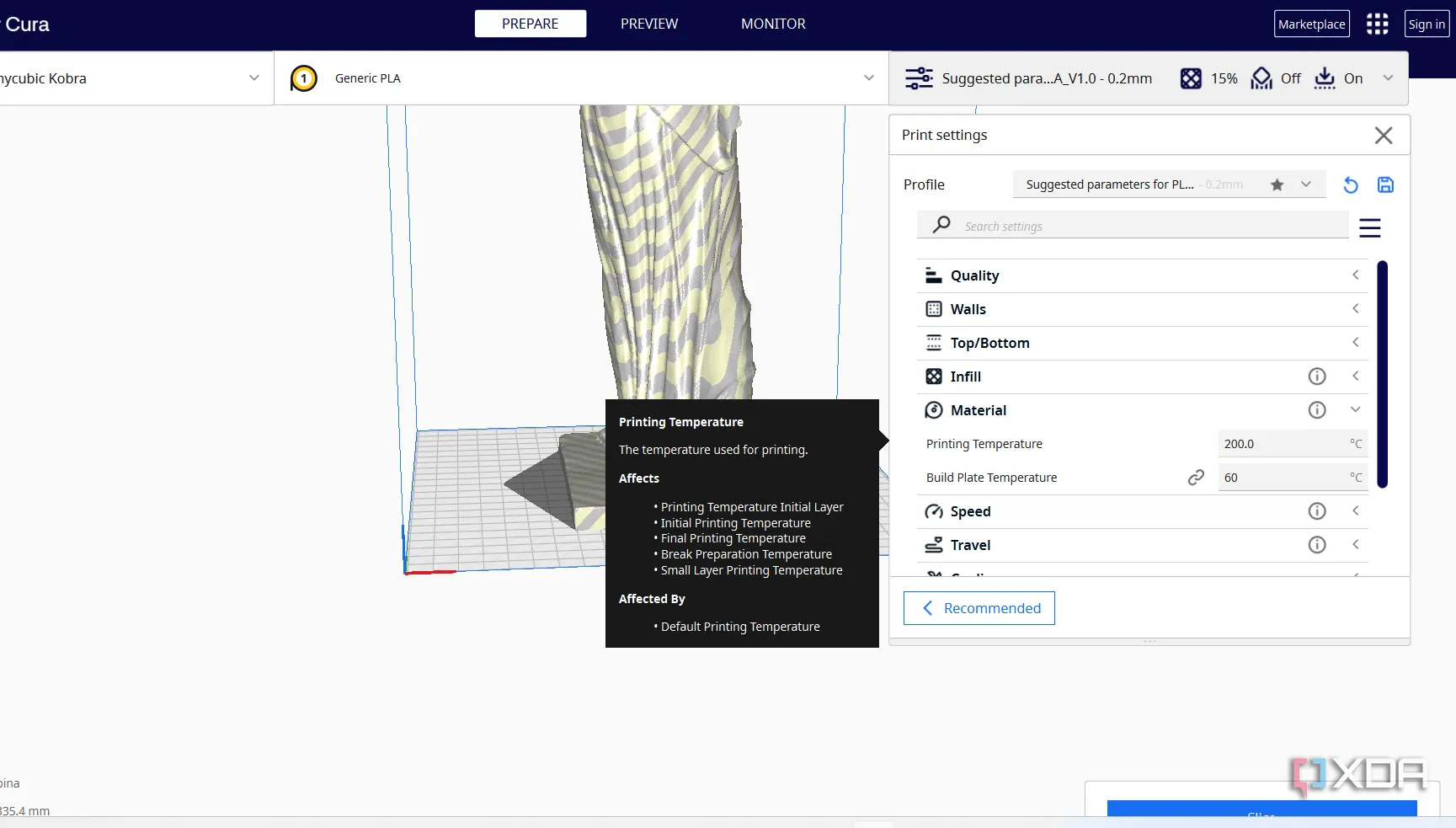

Cài đặt nhiệt độ in 3D trong giao diện phần mềm

Cài đặt nhiệt độ in 3D trong giao diện phần mềm

4. Chiều cao lớp in quá lớn – Tăng nguy cơ võng và bề mặt kém chất lượng

Lớp in dày dễ bị chảy xệ, đặc biệt ở các phần nhô ra và cầu nối

Sử dụng chiều cao lớp in lớn cũng có thể góp phần gây ra tình trạng chảy xệ, đặc biệt khi in các cầu nối hoặc các phần nhô ra. Điều này là do các lớp dày hơn cần nhiều thời gian hơn để nguội và đông đặc, khiến chúng dễ bị chùng xuống dưới trọng lượng của chính nó. Thêm vào đó, vì mỗi lớp có khối lượng lớn hơn, filament có thể không nhận đủ hỗ trợ cấu trúc từ lớp trước đó, dẫn đến chảy xệ và chất lượng bề mặt kém ở những khu vực không được hỗ trợ.

Để ngăn chặn điều này, bạn nên giảm chiều cao lớp để mỗi lớp có thể nguội và đông cứng nhanh hơn. Các lớp mỏng hơn cũng nhẹ hơn và bám dính tốt hơn vào lớp bên dưới. Đối với các cầu nối và chi tiết nhỏ, chiều cao lớp thấp hơn sẽ mang lại kết quả sạch hơn với độ võng tối thiểu. Chiều cao lớp thấp hơn, từ 0.12 đến 0.2 mm, là phù hợp, tùy thuộc vào kích thước đầu phun của bạn.

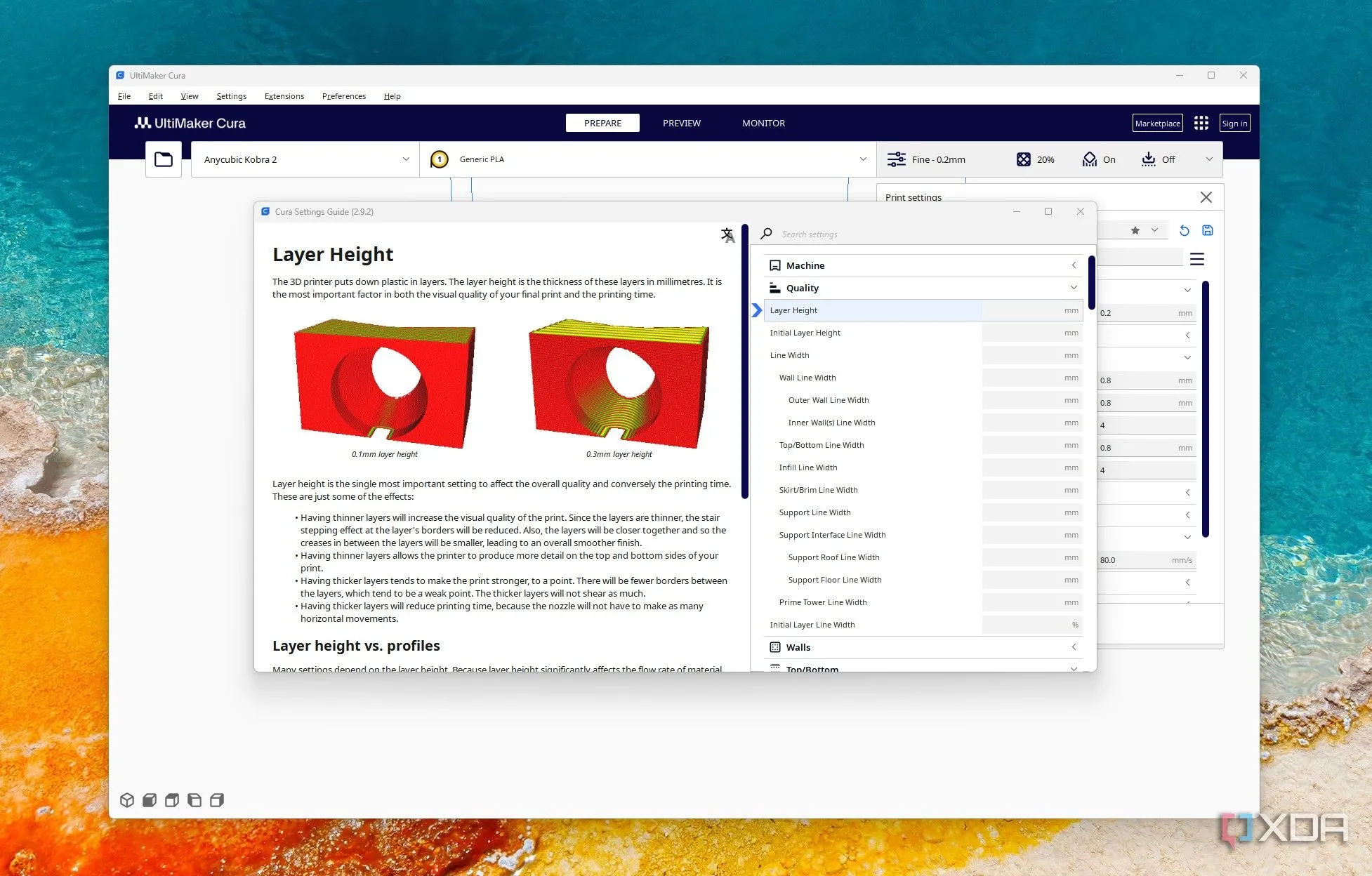

Cài đặt chiều cao lớp in (Layer Height) trong giao diện người dùng của phần mềm

Cài đặt chiều cao lớp in (Layer Height) trong giao diện người dùng của phần mềm

5. Bàn in 3D không cân bằng – Nguồn gốc của nhiều rắc rối

Bàn in nghiêng làm filament bị ép quá mức hoặc không bám dính

Bàn in không cân bằng là thủ phạm gây ra hầu hết các vấn đề trong in 3D, và tình trạng chảy xệ ở các lớp đầu tiên cũng không ngoại lệ. Nếu bạn chưa cân bằng bàn in đúng cách hoặc bàn in hơi bị cong vênh, đầu phun sẽ ở quá gần ở một số khu vực và quá xa ở những khu vực khác. Nếu đầu phun quá gần, filament sẽ bị ép quá nhiều, dẫn đến một lớp quá phẳng có thể bị kéo lê. Ngược lại, nếu đầu phun quá xa, filament sẽ không bám dính đúng cách, dẫn đến độ bám dính kém và các đường in bị chảy xệ, không giữ được hình dạng.

Để giải quyết vấn đề này, hãy đảm bảo bàn in của bạn được cân bằng đúng cách, đặc biệt đối với các máy yêu cầu cân bằng bàn thủ công. Các máy in 3D sử dụng tính năng cân bằng bàn tự động ít gặp phải vấn đề này hơn.

Khắc phục lỗi in 3D bị chảy xệ một cách hiệu quả

Bạn sẽ nhận ra bản in của mình bị chảy xệ khi filament bị chùng xuống hoặc tạo thành những đường cong ở những khu vực đáng lẽ phải thẳng tắp, đặc biệt là trong quá trình in cầu nối, nơi filament phải trải dài giữa hai điểm mà không có giá đỡ. Thay vì một đường thẳng, gọn gàng, vật liệu sẽ bị chùng xuống ở giữa, tạo thành một cung cong. Các phần nhô ra và các cạnh sắc nét cũng có thể mất cấu trúc, và bạn sẽ nhận thấy chúng trông bị tròn hoặc chảy mềm. Mặc dù chảy xệ là một vấn đề in 3D nghiêm trọng, nhưng tin tốt là, giống như bất kỳ lỗi in 3D nào khác, nó hoàn toàn có thể giải quyết được. Hãy áp dụng các giải pháp đã được nhấn mạnh ở trên, và bạn sẽ có thể khắc phục triệt để vấn đề này, nâng cao chất lượng bản in của mình.